|

|

KON7 Построение и расчет технологических размерных

цепей |

4.2.Размерная схема

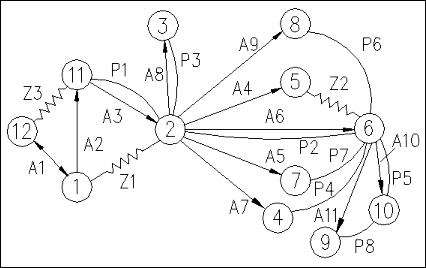

4.3.Граф

5.1.Общие данные

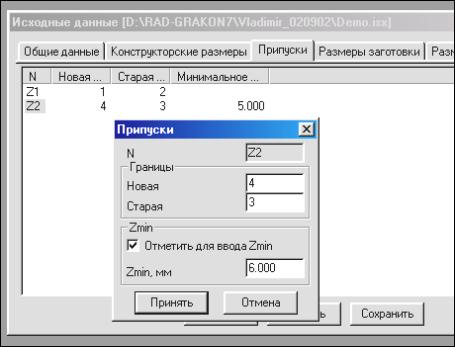

5.3.Припуски

KON7 Построение и расчет технологических размерных цепей,

(С) Калачёв О.Н., 2000

Программисты: Тихомиров М.В., Калачёв

О.Н.

Авторскими правами на данную программу

(Свид. о регистр. № 2001610834) обладает Калачёв О.Н.

Распространение и использование

программы без разрешения автора (Okalachev@mail.ru)

запрещено

1. Размерные расчеты*

При проектировании технологических процессов (ТП)

механообработки важное место отводится расчетам технологических (операционных)

размеров. Последующее выполнение этих размеров в ходе ТП должно приводить к

достижению заданной чертежом точности детали. Обычно существует несколько

вариантов маршрута обработки заготовки, а следовательно, связанных с ними

вариантов размерной структуры ТП. Решение технологом задачи выбора из ряда

альтернативных вариантов наилучшего на практике значительно осложняется влиянием

точности размеров предшествующих операций ТП на точность технологических

размеров последующих операций. Для реальной детали, как известно, довольно

редко удается выполнить все конструкторские размеры так, как они проставлены на

чертеже, т.е. непосредственно от измерительной базы. Гораздо чаще конструкторский

размер получается косвенно через ряд взаимосвязанных промежуточных

технологических размеров, выдерживаемых по разным соображениям от других баз.

При этом действительная точность конструкторских размеров будет зависеть от

точности нескольких взаимосвязанных технологических размеров. Именно такая ситуация

возникает, когда не соблюдается известный в технологии машиностроения принцип

«единства баз».

Смоделировать на этапе проектирования взаимозависимость технологических

размеров, а затем учесть влияние точности их размеров на точность

конструкторских размеров можно путем составления и решения специфических

технологических размерных цепей. Многократное составление структурной размерной

схемы ТП (графа) и выявление с ее помощью замкнутых контуров размерных цепей с

их качественной оценкой и количественным расчетом баланса допусков составляют

суть размерного анализа ТП.

Наиболее эффективная методика размерного анализа основана

на моделировании размерных изменений заготовки посредством графовых структур.

Впервые использование теории графов было предложено аспирантом Станкина Б.С.Мордвиновым и развито И.А.Иващенко. Большой вклад в теорию структурного

моделирования размерных расчетов внес проф. В.В.Матвеев и др.

При

проведении размерного анализа в «ручном» варианте проектирования весьма сложно

построить структурную схему размерных изменений реальной заготовки, а затем

визуально выявить на ней контуры размерных цепей и их решить. Поэтому на

производстве в большинстве случаев значения технологических размеров

определяются локально для операции или даже установа, т. е. без учета

влияния погрешностей предшествующих этапов обработки на точность размеров

последующих. Иными словами, не в полной мере учитывается качественный элемент –

погрешность базирования, вносимая переустановками на операциях или переходах ТП

при обработке методом автоматического получения размеров на настроенном

оборудовании. В существующих отечественных и зарубежных САПР ТП размеры

вносятся в технологический документ также без учета их взаимосвязи и без

решения технологических размерных цепей. В итоге, взаимосвязанные размерные

расчеты остаются за пределами САПР, о необходимости моделировании размерных изменений

умалчивается.

Даже при

проектировании операций ЧПУ для мелкосерийного производства, объектом размерных

расчетов являются обычно отдельные контуры (циклы) в пределах установа, не

являющиеся элементами единой размерной структуры "заготовка-деталь".

Требует

оценки вопрос оторванности расчета размеров заготовки от размеров ее

последующей обработки. Обычно размеры заготовки не связаны с точностью

механообработки, рассчитываются в службах заготовительного производства, где

руководствуются не экономией материала, а традициями, «производственным опытом»

и субъективным представлением о точности заготовительного оборудования.

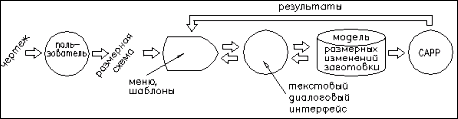

Программа

KON7, являясь разновидностью CAPP-системы, предназначена для диалоговой подготовки в

текстовом режиме (числовой ввод) исходных данных и последующего анализа

размерной структуры ТП.

На основе

введенной информации по структуре ТП и точности конструкторских размеров детали

программа автоматически отыскивает технологические размерные цепи, рассчитывает

номиналы и отклонения допуска технологических размеров, которые должны быть

выдержаны при обработке для достижения точности конструкторских размеров. В

случае неадекватности предложенного варианта, с точки зрения достижения

точности конструкторских размеров чертежа, программа выводит сообщения по

каждой размерной цепи, которые указывают технологический размер с недостаточной

точностью.

Таким

образом, при использовании программы KON7, функционирующей под операционной системой Windows 9х, становится возможным связать в единый комплекс

подготовку информации, оценку результата и оперативное изменение данных для

уточняющих расчетов нескольких вариантов размерной структуры ТП. Рассчитанные

значения технологических размеров заносятся в соответствующие строки операционной

карты.

Программа

KON7 создана и адаптирована

для ЯМЗ ОАО "Автодизель".

Автоматизированное

графическое построение размерной схемы в среде AutoCAD 200x с последующей передачей данных в KON7 обеспечивается системой GRAKON7.

Программа KON7 выполняет расчет по методу max-min и

обладает следующими характерными возможностями:

¨

задание на один или несколько технологических размеров

«допусков пользователя», учитывающих реальную точность оборудования – по

усмотрению технолога, в обход нормативной

базы данных программы;

¨

ввод гарантированного минимального припуска на обработку

одной или нескольких поверхностей в случае невозможности реализации заниженных,

расчетных значений припусков по производственным условиям получения заготовки;

¨

моделирование размерных изменений заготовки при обработке

с количеством технологических размеров не менее 300;

¨

адаптация нормативной базы данных по допускам методов

механообработки и получения заготовки, а также составляющим элементам припусков

на обработку;

¨

настройка степени полноты вывода результатов

проектирования на экран и на печать;

¨

интеллектуальная диагностика исходных данных на этапе

ввода.

Перечисленные возможности обеспечивают удобство,

гибкость и открытость для проектировщика и конкретной производственной среды.

Важно подчеркнуть, что программа

KON7 не заменяет технолога, а

лишь позволяет ему быстро проанализировать принятые технологические решения по

структуре технологического процесса, выбранным схемам базирования, методам и

точности обработки с точки зрения основного критерия – обеспечения точности

конструкторских размеров. Использование программы особенно эффективно в

условиях, когда в ходе обработки происходит частая смена баз, не соблюдается

принцип «единства баз», т. е. при наличии погрешности базирования, которую

сложно выявить и учесть без построения и решения технологических размерных цепей.

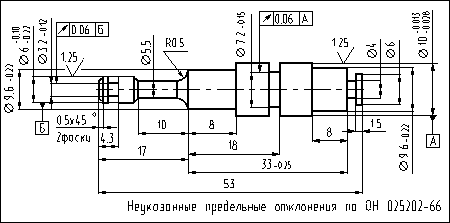

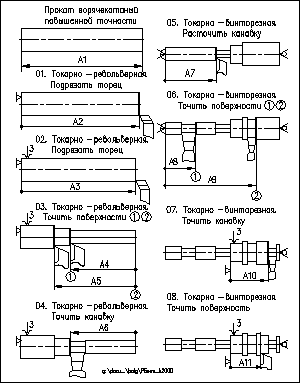

Рассмотрим

содержание работы технолога при размерном анализе ТП детали «Палец».

Сначала на базе чертежа детали и представлений о структуре

будущего ТП ее изготовления, как и обычно, строятся операционные эскизы одного

или сразу нескольких, конкурирующих, вариантов обработки детали. Неизвестные

исходные размеры заготовки отмечаются двухсторонними стрелками, а размеры, возникающие

при механообработке, - односторонними

стрелками, исходящими от настроечной или технологической базы. Все

технологические размеры обозначаются символом А с последовательно возрастающим

индексом.

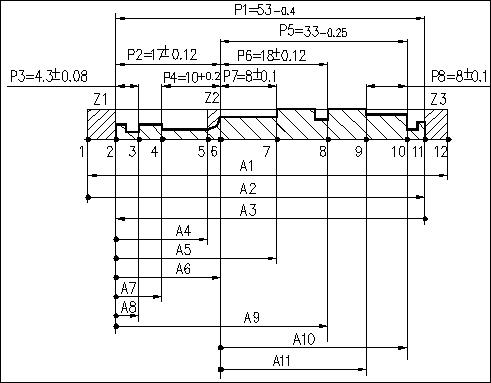

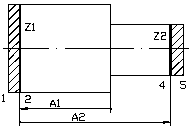

Затем

эскизы объединяются в размерную схему.

После объединения операционных

эскизов получается так называемая размерная схема. На этой схеме над деталью

указываются конструкторские (чертежные) размеры Р i , с последовательно возрастающим индексом.

Слева направо нумеруются припуски, обозначаемые буквой Z i . Все поверхности заготовки и детали также должны

быть пронумерованы слева направо.

Через нумерованные поверхности

проводятся вертикальные линии. Между этими линиями наносятся обозначенные

буквой А i

размеры заготовки и технологические размеры, получаемые в результате выполнения

каждого технологического перехода (операции).

Заметим, что размеры заготовки обозначаются

двухсторонними стрелками, а технологические размеры изображаются на схеме

вектором, который направлен от базовой поверхности к обрабатываемой

(полученной) на данном переходе. Следует подчеркнуть, что на размерной схеме

указывается только положение припусков, технологических размеров между

промежуточными поверхностями, получаемыми в ходе обработки. Значения размеров

будут рассчитаны впоследствии.

Поскольку каждая размерная цепь имеет только одно

замыкающее звено (конструкторский размер или припуск), то на размерной схеме

должно быть представлено столько цепей, сколько на схеме в сумме конструкторских

размеров и припусков. На нашей схеме их, например, должно быть 11.

Визуальное выявление всех размерных цепей

непосредственно по размерной схеме в ряде случаев может быть весьма трудоемкой

задачей, т.к. технологические размерные цепи бывают, как правило, «связанными»,

то есть имеющими общие составляющие звенья. Для предварительного, качественного

анализа варианта ТП можно вручную построить графpage22 размерных изменений заготовки. И с его помощью

выявить уравнения РЦ, а затем их проанализировать.

Процесс выявления технологических размерных цепей -

вручную - можно значительно облегчить, если по размерной схеме построить

структурную модель, используя геометрические представления теории графов. Деталь

в процессе ее изготовления можно рассматривать как геометрическую структуру,

состоящую из множества поверхностей – вершин, обозначаемых на графе

окружностями, и ребер – размеров между вершинами, которые на графе изображаются

отрезками различного вида, соединяющими окружности.

Существует правило, согласно которому структура

графа, а следовательно, размерная схема варианта ТП построены верно, если сумма

конструкторских размеров и припусков равна сумме технологических размеров и

размеров заготовки.

С помощью графа легко визуально отыскать контуры

размерных цепей и построить уравнения. По количеству составляющих каждую цепь

размеров можно качественно оценить целесообразность варианта ТП. Так, например,

при числе составляющих звеньев для цепи с замыкающим звеном-конструкторским

размером более 2-х, обеспечение точности этого размера, вероятно, будет проблематичным.

Для сложных деталей с большим количеством размеров

построение графа вручную с целью качественного анализа ТП затрудняется

многочисленными пересечениями звеньев. Программа KON7 автоматизирует выявление взаимосвязанных контуров

цепей, а – после проверки их рациональности и допустимости – решает уравнения,

исходя из заданной точности конструкторских размеров.

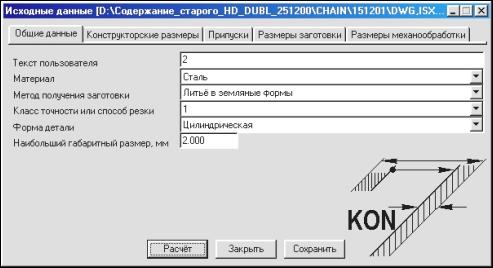

Общая информация для данного

варианта технологического процесса, которая помимо прочего определяет

выбираемые системой допуски для всех размеров заготовки.

Содержание

вкладки включается в состав результатов проектирования.

Кнопка

"Расчет" доступна после подготовки логически целостного набора

данных! Сохранение неполностью подготовленных данных возможно на любой стадии.

После

заполнения всех полей вкладки следует перейти к следующей вкладке "Конструкторские

размеры".

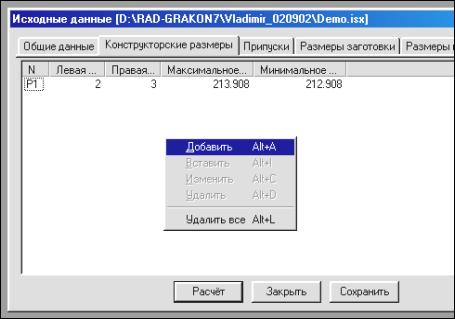

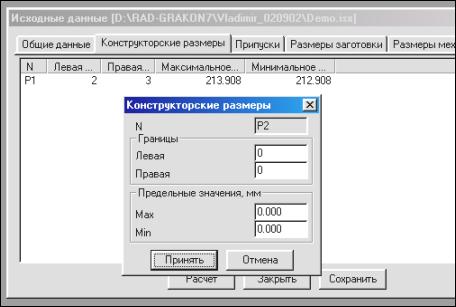

Для ввода размера нажать правую

кнопку мыши в поле вкладки и выбрать пункт "Добавить". Возможно использование

здесь и в дальнейшем "горячих" клавиш.

Для

корректировки строки выбрать левой кнопкой поле Р, а затем нажать правую кнопку

мыши. Указываются левая и правая границы принимаемых в рассмотрение чертежных

размеров с размерной схемыpage21 варианта

технологического процесса.

Предельные

значения должны быть указаны и для "свободных" размеров!

Внимание!

Сумма конструкторских размеров Р и припусков Z должна быть равна сумме размеров

заготовки и механообработки А .

Для ввода каждого припуска

нажать правую кнопку мыши.

Для

корректировки строки выбрать левой кнопкой поле Z , а затем нажать правую

кнопку мыши. Вводятся границы припусков с размерной схемы.

"Новая" граница -

поверхность, получаемая после удаления припуска. Например, для припуска Z1

"новой" будет поверхность 2,

а для припуска Z2 "новой" будет поверхность 4.

Пользователь может отменить

определение припуска расчетным путем и задать своё собственное значение. Для

отмены расчета припуска следует отметить выбор и ввести числовое значение

минимального припуска в поле Zmin.

Внимание! Сумма конструкторских

размеров Р и припусков Z должна быть равна сумме размеров заготовки и размеров

механообработки А .

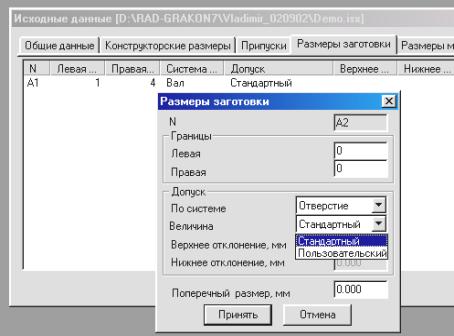

Заполнение данной вкладки

предшествует вводу размеров механообработки. На размерной схеме варианта ТП

исходные размеры заготовки показываются

двухсторонними стрелками.

Для ввода каждого размера нажать

правую кнопку мыши. Для корректировки строки выбрать левой кнопкой поле А , а

затем нажать правую кнопку мыши. Границы задаются номерами принимаемых во

внимание крайних поверхностей заготовки в одном координатном направлении,

присутствующих на размерной схеме.

Допуск на размер А будет выбран

системой на основание ранее указанного метода получения заготовки. Планируемое

расположение допуска относительно номинала указывается пользователем в поле

"По системе".

Пользователь может отменить

выбор значения допуска из нормативной базы данных системы и задать свое

значение в полях верхнего и нижнего отклонений размера. Для этого следует

предварительно сменить содержание поля "Величина".

"Поперечный размер" -

минимальный размер сечения, характеризующий жесткость заготовки на границах

размера.

Внимание! Сумма конструкторских

размеров Р и припусков Z должна быть равна сумме размеров заготовки и

механообработки А .

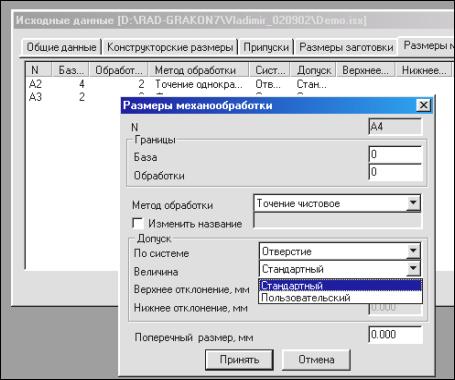

Вводятся в последовательности обработки заготовки: от

черновой - к чистовой. Для ввода каждого размера нажать правую кнопку мыши. Для

корректировки строки выбрать левой кнопкой поле А , а затем нажать правую

кнопку мыши.

Базовая поверхность -

технологическая или настроечная база, от которой выдерживается размер. Обработанная

поверхность - поверхность, получаемая в

результате удаления припуска или напуска выбранным методом.

Допуск на размер А будет

рассчитан системой, а затем сопоставлен с допуском заданного метода и характера обработки. Планируемое расположение допуска

относительно подлежащего расчету номинала размера указывается пользователем в

поле "По системе".

Пользователь может отменить

выбор допуска из базы данных системы и задать свое значение в полях верхнего и

нижнего отклонений размера. Для этого следует предварительно сменить содержание

поля "Величина".

"Поперечный размер" -

минимальный размер, характеризующий жесткость заготовки в сечении обработанной

поверхности.

Внимание! Сумма конструкторских

размеров Р и припусков Z должна быть равна сумме размеров заготовки и

механообработки А .

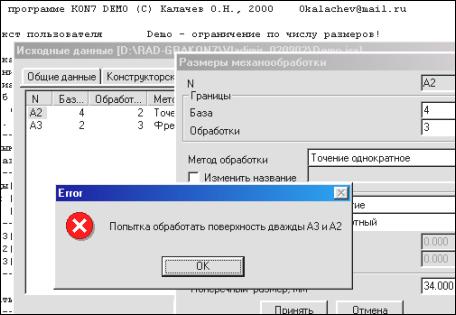

В программе предусмотрен набор диагностических

процедур на различных этапах ввода исходных данных и в ходе расчета. Например,

на рисунке показана реакция системы на попытку ввести логически неправильную

границу звена во вкладке "Размеры механообработки".

Ошибочный ввод дублирующего конструкторского

размера вызовет следующее сообщение.

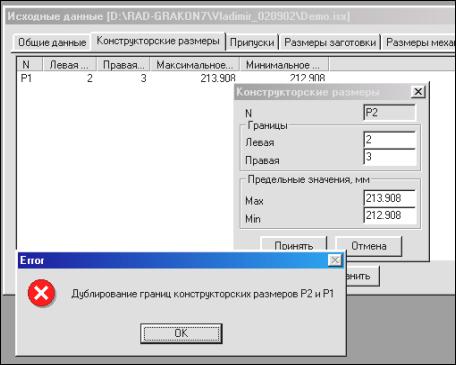

После ввода в программу KON7 по размерной схеме варианта ТП корректного набора

данных становится доступной кнопка "Расчет".

Система автоматически выявляет

уравнения размерных цепей, замыкающими звеньями которых являются

конструкторские размеры Р и припуски на обработку Z . Сформированные уравнения выводятся в виде табл.

2, в которой увеличивающие звенья помечены знаком "+" , а

уменьшающие - знаком "-".

Как видно из табл. 2, система

определяет последовательность решения размерных цепей и неизвестное звено,

относительно которого решается каждая цепь.

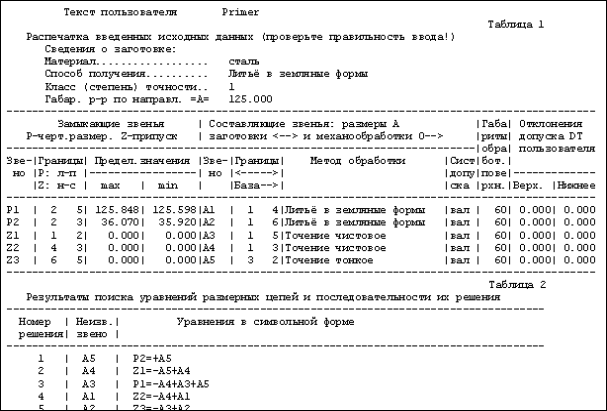

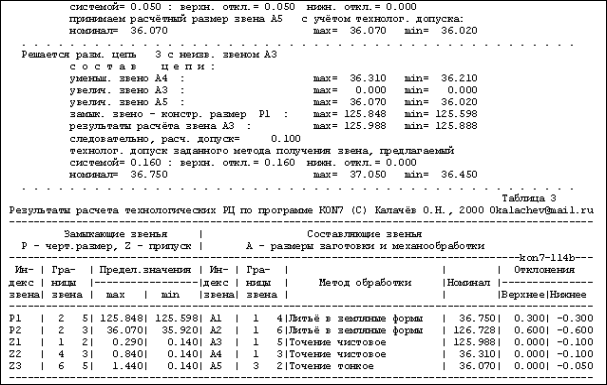

Результаты расчета номиналов и

предельных отклонений технологических размеров сведены в табл. 3.

Кроме того, промежуточная

информация по каждой размерной цепи позволяет оценить степень соответствия

расчетной точности технологического размера и заданной точности

механообработки. Анализируя эту информацию можно легко выявить вклад каждого

звена в требуемую точность конструкторского размера.

Подготовленные исходные данные

сохраняются в файле с расширением isx .

Результаты

записываются в файл с расширением rez . При оформлении технологических

документов или отчетов файл результатов может быть загружен в редактор WORD в

режиме "только текст" (проблем в WORD не возникает, если установлен

параметр "подтверждение преобразования при открытии" в меню

"Параметры">"Общие"). Обычно после этого следует

"Выделить всё" и выбрать

моноширинный шрифт Courier 8 пт.

8. Методика размерного анализа

Качественно

предварительное заключение о варианте ТП может быть сделано посредством

визуального анализа графа размерных изменений заготовки, построенного по

автоматически сформированным уравнениям размерных цепей. Так, предпочтителен вариант,

в котором в цепях с замыкающими звеньями "конструкторский размер" -

одно составляющее звено (выдерживается принцип "единства баз"), а в

цепях с замыкающими звеньями "припуск" - два составляющих звена.

Количественно

заключение делается на основание табл. 3 результатов расчета со значениями

рассчитанных технологических размеров А . В случае, если расчет прерывается до

вывода табл. 3, необходимо обратиться к промежуточной информации последней

рассчитанной цепи. При этом система информирует о том, что заданная точность

конструкторского размера Р не может быть обеспечена из-за недостаточной

точности выбранного метода обработки. В этом случае, ориентируясь по выведенной

точности каждого технологического размера, следует

а)

изменить точность метода получения размера (для этого, возможно, придется

ввести дополнительную обработку и, соответственно, дополнительный

технологический размер);

б)

изменить схему базирования, добиваясь, согласно принципу "кратчайшего

пути" (по Балакшину), уменьшения суммы допусков технологических размеров.

Анализируя

результаты необходимо иметь в виду, что задаваемая выбранным методом точность

обработки в общем случае не совпадает с расчетной точностью неизвестного

технологического размера. Причем технологический допуск обработки определяется

системой по нормативным таблицам средне-экономической точности. На производстве

точность оборудования обычно известна и отличается от этих табличных значений.

Для учета реальной точности оборудования в системе KON7 имеется возможность обхода выбора их нормативных

таблиц системы. Кардинальным средством учета реально

выдерживаемого допуска на обработку является адаптация нормативной базы

системы, которая возможна

а) корректировкой внешнего файла

нормативной информации без участия разработчика;

б)

внесением изменений в базу системы непосредственно в теле программы с участием

разработчика.

Методика

размерного анализа по результатам расчета рассмотрена в статье в журнале

"Вестник машиностроения" №6, 2002. - С. 54-58.